非珪素酸化物の中で、アルミナは優れた機械的性質、耐高温性、耐腐食性を備えています。一方、メソポーラスアルミナ(MA)は、細孔サイズを調整でき、比表面積が大きく、細孔容積が大きく、生産コストが低いため、触媒、薬物放出制御、吸着などの分野、例えば石油原料のクラッキング、水素化分解、水素化脱硫などに広く使用されています。マイクロポーラスアルミナは産業界で広く使用されていますが、アルミナの活性、触媒の寿命と選択性に直接影響を及ぼします。例えば、自動車の排気ガス浄化プロセスでは、エンジンオイル添加剤から堆積した汚染物質がコークスを形成し、触媒細孔を塞いで触媒の活性を低下させます。界面活性剤を使用してアルミナ担体の構造を調整し、MAを形成することで、触媒性能を向上させることができます。

MAは拘束効果を有し、高温焼成後に活性金属が失活します。また、高温焼成後、メソポーラス構造が崩壊し、MA骨格が非晶質状態となり、表面酸性度が機能化分野の要求を満たすことができません。MA材料の触媒活性、メソポーラス構造の安定性、表面熱安定性、表面酸性度を向上させるために、改質処理が必要となることがよくあります。一般的な改質基としては、金属ヘテロ原子(Fe、Co、Ni、Cu、Zn、Pd、Pt、Zrなど)や金属酸化物(TiO2、NiO、Co3O4、CuO、Cu2O、RE2O7など)が挙げられ、MA表面に担持されたり、骨格にドープされたりします。

希土類元素の特殊な電子配置は、その化合物に特殊な光学的、電気的、磁気的特性を与え、触媒材料、光電材料、吸着材料、磁性材料などに応用されています。希土類元素修飾メソポーラス材料は、酸(アルカリ)特性の調整、酸素空孔の増加、均一分散と安定したナノメートルスケールを有する金属ナノ結晶触媒の合成を可能にします。適切な多孔質材料と希土類元素は、金属ナノ結晶の表面分散性を向上させ、触媒の安定性と炭素析出耐性を向上させます。本稿では、希土類元素修飾およびメソポーラス材料(MA)の機能化について紹介し、触媒性能、熱安定性、酸素貯蔵容量、比表面積、細孔構造の改善を目指します。

1 MA準備

1.1 アルミナ担体の調製

アルミナ担体の製造方法は、その細孔構造分布を決定づけます。一般的な製造方法には、擬ベーマイト(PB)脱水法とゾルゲル法があります。擬ベーマイト(PB)はCalvetによって初めて提案され、H+促進解膠により層間水を含むγ-AlOOHコロイドPBを得、これを高温で焼成・脱水することでアルミナを形成します。原料の違いにより、沈殿法、炭化法、アルコールアルミニウム加水分解法などに分けられます。PBのコロイド溶解度は結晶性の影響を受け、結晶性の向上とともに最適化されます。また、操作プロセスパラメータの影響も受けます。

PBは通常、沈殿法で製造されます。アルミン酸塩溶液にアルカリを加えるか、酸を加えて沈殿させて水和アルミナを得る(アルカリ沈殿法)、またはアルミン酸塩沈殿に酸を加えてアルミナ一水和物を得、これを洗浄、乾燥、焼成することでPBが得られます。沈殿法は操作が簡単でコストが低いため、工業生産でよく使用されますが、多くの要因(溶液のpH、濃度、温度など)の影響を受けます。また、より分散性の高い粒子を得るための条件は厳格です。炭化法では、CO2とNaAlO2の反応でAl(OH)3を得て、熟成させることでPBが得られます。この方法は、操作が簡単で、製品品質が高く、汚染がなく、コストが低いなどの利点があり、低い投資で高い触媒活性、優れた耐食性、高い比表面積を持つアルミナを製造できます。アルミニウムアルコキシド加水分解法は、高純度PBの製造によく用いられます。アルミニウムアルコキシドを加水分解して酸化アルミニウム一水和物を形成し、その後処理することで、良好な結晶性、均一な粒子サイズ、集中した細孔径分布、球状粒子の高い完全性を備えた高純度PBが得られます。しかし、このプロセスは複雑であり、特定の有毒有機溶媒を使用するため、回収が困難です。

また、ゾルゲル法によるアルミナ前駆体の製造には、金属の無機塩または有機化合物が一般的に用いられ、純水または有機溶媒を加えて溶液を調製し、ゾルを生成した後、ゲル化、乾燥、焙焼する。現在、アルミナの製造プロセスはPB脱水法を基本としてさらに改良が進められており、経済性と環境保護の観点から、炭化法が工業用アルミナ製造の主流となっている。ゾルゲル法で製造されたアルミナは、より均一な細孔径分布を有することから大きな注目を集めており、有望な方法であるものの、工業化を実現するにはさらなる改良が必要である。

1.2 MAの準備

従来のアルミナでは機能要件を満たすことができないため、高性能MAを調製する必要があります。合成方法には、通常、カーボン鋳型をハードテンプレートとして用いるナノキャスティング法、SDAの合成法(SDAなどのソフトテンプレートとその他のカチオン系、アニオン系、またはノニオン系界面活性剤の存在下での蒸発誘起自己組織化プロセス(EISA))などがあります。

1.2.1 EISAプロセス

ソフトテンプレートは酸性条件下で使用されるため、ハードメンブレン法のような複雑で時間のかかるプロセスを回避し、連続的な開口調節を実現できます。EISA法によるメソポーラス高分子の調製は、入手の容易さと再現性の高さから大きな注目を集めています。様々なメソポーラス構造を調製できます。 MA の細孔サイズは、界面活性剤の疎水鎖長を変えるか、溶液中の加水分解触媒とアルミニウム前駆体のモル比を調整することによって調整できます。そのため、高表面積 MA および秩序化メソポーラスアルミナ (OMA) のワンステップ合成および改質ゾルゲル法としても知られる EISA は、P123、F127、トリエタノールアミン (TEA) などのさまざまなソフトテンプレートに適用されています。EISA は、メソポーラス材料を提供するために、アルミニウムアルコキシドと界面活性剤テンプレート (通常はアルミニウムイソプロポキシドと P123) などの有機アルミニウム前駆体の共組織化プロセスを置き換えることができます。EISA プロセスの開発を成功させるには、安定したゾルを得て、ゾル内の界面活性剤ミセルによって形成されるメソフェーズの開発を可能にするために、加水分解および凝縮速度論を正確に調整する必要があります。

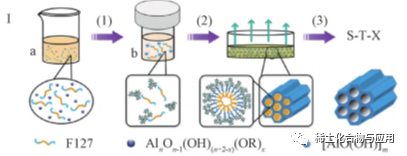

EISAプロセスでは、非水溶媒(エタノールなど)と有機錯化剤を用いることで、有機アルミニウム前駆体の加水分解・縮合速度を効果的に抑制し、Al(OR)3やアルミニウムイソプロポキシドなどのOMA材料の自己組織化を誘導することができます。しかし、非水揮発性溶媒中では、界面活性剤テンプレートは通常、親水性/疎水性を失います。さらに、加水分解・重縮合の遅延により、中間生成物は疎水基を持つため、界面活性剤テンプレートとの相互作用が困難になります。溶媒蒸発過程において、界面活性剤濃度とアルミニウムの加水分解・重縮合度を徐々に高めることで初めて、テンプレートとアルミニウムの自己組織化が起こります。したがって、温度、相対湿度、触媒、溶媒蒸発速度など、溶媒の蒸発条件と前駆体の加水分解・縮合反応に影響を与える多くのパラメータが、最終的な組織構造に影響を与えます。図1に示すように、高い熱安定性と高い触媒性能を備えたOMA材料が、溶媒熱支援蒸発誘起自己組織化(SA-EISA)によって合成されました。溶媒熱処理は、アルミニウム前駆体の完全な加水分解を促進して、小さなサイズのクラスターアルミニウムヒドロキシル基を形成し、界面活性剤とアルミニウムとの相互作用を強化しました。2次元六角形メソフェーズがEISAプロセスで形成され、400℃で焼成されてOMA材料が形成されました。従来のEISAプロセスでは、蒸発プロセスに有機アルミニウム前駆体の加水分解が伴うため、蒸発条件が反応とOMAの最終構造に重要な影響を及ぼします。溶媒熱処理ステップは、アルミニウム前駆体の完全な加水分解を促進し、部分的に凝縮したクラスター化アルミニウムヒドロキシル基を生成します。OMAは、幅広い蒸発条件下で形成されます。従来のEISA法で製造されたMAと比較して、SA-EISA法で製造されたOMAは、より高い細孔容積、より優れた比表面積、そしてより優れた熱安定性を備えています。将来的には、EISA法を用いることで、リーミング剤を使用せずに、高い転化率と優れた選択性を備えた超大口径MAを製造できるようになるでしょう。

図1 OMA材料を合成するためのSA-EISA法のフローチャート

1.2.2 その他のプロセス

従来のMA製造では、明確なメソポーラス構造を実現するために合成パラメータを正確に制御する必要があり、テンプレート材料の除去も困難で、合成プロセスが複雑になっています。現在、多くの文献でさまざまなテンプレートを使用したMAの合成が報告されています。近年の研究は、水溶液中のアルミニウムイソプロポキシドによるグルコース、スクロース、デンプンをテンプレートとしたMAの合成に主に焦点が当てられています。これらのMA材料のほとんどは、アルミニウム源として硝酸アルミニウム、硫酸アルミニウム、アルコキシドから合成されています。MA CTABは、PBをアルミニウム源として直接改質することによっても得られます。MAは、Al2O3)-1、Al2O3)-2、およびAl2O3という異なる構造特性を持ち、優れた熱安定性を備えています。界面活性剤を添加してもPBの固有の結晶構造は変化しませんが、粒子のスタッキングモードが変化します。また、Al2O3-3の形成は、有機溶媒PEGによって安定化されたナノ粒子の付着、またはPEGの周りの凝集によって形成されます。しかしながら、Al2O3-1の細孔径分布は非常に狭い。さらに、合成MAを担体としてパラジウム系触媒を調製したところ、メタン燃焼反応において、Al2O3-3を担持した触媒は良好な触媒性能を示した。

安価でアルミニウム含有量の多いアルミブラックスラグABDを用いて、初めて比較的狭い細孔径分布を持つMAを合成しました。製造プロセスには、低温常圧抽出プロセスが含まれます。抽出プロセスで残留する固体粒子は環境を汚染せず、低リスクで堆積したり、コンクリート用の充填材や骨材として再利用したりできます。合成されたMAの比表面積は123~162m²/g、細孔径分布は狭く、ピーク半径は5.3nm、多孔度は0.37cm³/gです。材料はナノサイズで、結晶サイズは約11nmです。固体合成はMAを合成する新しいプロセスであり、臨床用の放射化学吸収剤の製造に使用できます。塩化アルミニウム、炭酸アンモニウム、グルコース原料を1:1.5:1.5のモル比で混合し、新たな固体メカノケミカル反応によりMAを合成する。熱電池設備で131Iを濃縮することで、濃縮後の131Iの総収率は90%となり、得られた131I[NaI]溶液は高放射能濃度(1.7TBq/mL)となり、甲状腺がん治療用の大用量131I[NaI]カプセルの使用を実現した。

まとめると、将来的には、小さな分子テンプレートを開発することで、多層の秩序ある細孔構造を構築し、材料の構造、形態、表面化学特性を効果的に調整し、大表面積で秩序あるワームホールMAを生成することも可能になります。安価なテンプレートとアルミニウム源を探索し、合成プロセスを最適化し、合成メカニズムを解明し、プロセスを誘導します。

2MAの修正方法

MA キャリア上に活性成分を均一に分散させる方法には、含浸、インサイチュー合成、沈殿、イオン交換、機械的混合および溶融などがあり、そのうち最初の 2 つが最も一般的に使用されています。

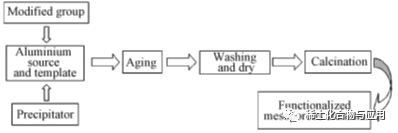

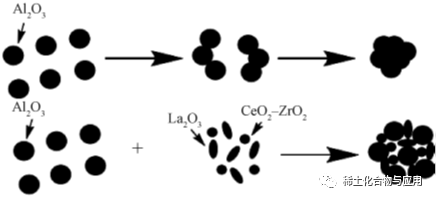

2.1 in-situ合成法

機能改質に用いられる基は、MAを製造する過程で添加され、材料の骨格構造を改質・安定化させ、触媒性能を向上させる。 このプロセスを図2に示す。 Liuらは、P123をテンプレートとしてNi/Mo-Al2O3をその場で合成した。 NiとMoは両方とも、MAのメソポーラス構造を破壊することなく、整列したMAチャネルに分散しており、触媒性能は明らかに向上した。 合成されたγ-Al2O3基板上でのその場成長法を採用し、γ-Al2O3と比較して、MnO2-Al2O3はBET比表面積と細孔容積が大きく、狭い細孔サイズ分布を持つバイモーダルメソポーラス構造を有している。 MnO2-Al2O3はF-に対する吸着速度が速く、効率が高く、広いpH適用範囲(pH = 4〜10)を持ち、実際の産業応用条件に適している。 MnO2-Al2O3のリサイクル性能はγ-Al2Oよりも優れていますが、構造安定性のさらなる最適化が必要です。まとめると、in-situ合成によって得られたMA改質材料は、良好な構造秩序、基とアルミナ担体との強い相互作用、緊密な結合、大きな材料負荷を有し、触媒反応プロセスにおける活性成分の脱落を引き起こしにくく、触媒性能が大幅に向上しています。

図2 in-situ合成による官能化MAの調製

2.2 含浸法

調製したMAを改質基に浸漬し、処理後に改質MA材料を得ることで、触媒、吸着などの効果を実現した。Caiらはゾルゲル法でP123からMAを調製し、エタノールとテトラエチレンペンタミン溶液に浸漬して、強力な吸着性能を持つアミノ改質MA材料を得た。また、Belkacemiらは同じプロセスでZnCl2溶液に浸漬して、規則的な亜鉛ドープ改質MA材料を得た。比表面積と細孔容積はそれぞれ394m2/gと0.55cm3/gである。in-situ合成法と比較して、含浸法は元素分散性に優れ、メソポーラス構造が安定し、吸着性能も良好であるが、活性成分とアルミナ担体との相互作用力が弱く、触媒活性が外的要因によって阻害されやすい。

3 機能的進歩

特殊な特性を持つ希土類MAの合成は、今後の発展の潮流です。現在、多くの合成方法があり、プロセスパラメータはMAの性能に影響を与えます。MAの比表面積、細孔容積、細孔径は、テンプレートの種類とアルミニウム前駆体の組成によって調整できます。焼成温度とポリマーテンプレートの濃度は、MAの比表面積と細孔容積に影響を与えます。鈴木と山内は、焼成温度を500℃から900℃に上昇させることで、開口部を拡大し、表面積を縮小できることを発見しました。さらに、希土類改質処理は、触媒プロセスにおけるMA材料の活性、表面熱安定性、構造安定性、表面酸性度を向上させ、MAの機能化の発展に対応します。

3.1 脱フッ素吸着剤

中国の飲料水に含まれるフッ素は深刻な有害性を持っています。さらに、工業用硫酸亜鉛溶液中のフッ素含有量の増加は、電極板の腐食、作業環境の悪化、電気亜鉛の品質低下、酸製造システムおよび流動床炉焙焼排ガスの電気分解プロセスにおける循環水量の減少につながります。現在、湿式脱フッ素法の一般的な方法の中で、吸着法が最も魅力的です。しかし、吸着能力が低い、使用可能なpH範囲が狭い、二次汚染を引き起こすなどの欠点があります。活性炭、非晶質アルミナ、活性アルミナなどの吸着剤は、水の脱フッ素化に使用されていますが、吸着剤のコストが高く、中性溶液または高濃度のFの吸着容量が低いという問題があります。活性アルミナは、中性pH値でのフッ素に対する高い親和性と選択性のため、フッ素除去用吸着剤として最も広く研究されていますが、フッ素の吸着容量が低いという制約があり、pH<6でのみ良好なフッ素吸着性能を発揮します。MAは、その大きな比表面積、独特の細孔サイズ効果、酸塩基特性、熱的および機械的安定性のために、環境汚染制御において広く注目を集めています。Kunduらは、最大フッ素吸着容量が62.5 mg/gのMAを調製しました。MAのフッ素吸着容量は、比表面積、表面官能基、細孔サイズ、総細孔サイズなどの構造特性に大きく影響されます。MAの構造と性能を調整することは、吸着性能を向上させる重要な方法です。

Laの強酸性とフッ素の強塩基性により、Laとフッ素イオンの間には強い親和性があります。近年、いくつかの研究により、改質剤としてのLaはフッ化物の吸着能力を向上させることができることが分かっています。しかし、希土類元素吸着剤は構造安定性が低いため、より多くの希土類元素が溶液に浸出し、二次的な水質汚染を引き起こし、人体への危害をもたらします。一方、水環境中の高濃度アルミニウムは人体への有害物質の一つです。そのため、フッ素除去プロセスにおいて、安定性に優れ、他の元素の浸出がない、または浸出が少ない複合吸着剤を調製する必要があります。LaおよびCeで改質されたMAは、含浸法(La / MAおよびCe / MA)によって調製されました。希土類酸化物をMA表面に担持することに初めて成功し、より高い脱フッ素性能を示した。フッ素除去の主なメカニズムは静電吸着と化学吸着であり、表面正電荷の電子吸引と配位子交換反応が表面ヒドロキシルと組み合わされ、吸着剤表面のヒドロキシル官能基がF-と水素結合を生成し、LaとCeの改質がフッ素の吸着容量を向上させ、La/MAはより多くのヒドロキシル吸着サイトを含み、Fの吸着容量はLa/MA>Ce/MA>MAの順である。初期濃度の増加に伴い、フッ素の吸着容量も増加する。吸着効果はpHが5〜9のときに最も高く、フッ素の吸着プロセスはラングミュアの等温吸着モデルと一致している。また、アルミナ中の硫酸イオンの不純物もサンプルの品質に大きく影響する可能性がある。希土類改質アルミナに関する研究はこれまで行われてきましたが、そのほとんどは吸着剤のプロセスに焦点を当てており、工業化が困難です。今後は、硫酸亜鉛溶液中のフッ素錯体の解離メカニズムとフッ素イオンの移動特性を研究し、亜鉛湿式製錬システムにおける硫酸亜鉛溶液の脱フッ素化に効果的で低コストで再生可能なフッ素イオン吸着剤を取得し、希土類MAナノ吸着剤に基づく高フッ素溶液処理のプロセス制御モデルを確立することができます。

3.2 触媒

3.2.1 メタンの乾式改質

希土類元素は多孔質材料の酸性度(塩基性度)を調整し、酸素空孔を増加させ、均一分散、ナノメートルスケール、安定性を備えた触媒を合成することができます。これは、CO2のメタン化を触媒するために、貴金属や遷移金属を担持するためによく使用されます。現在、希土類元素修飾メソポーラス材料は、メタン乾式改質(MDR)、VOCの光触媒分解、排ガス浄化に向けて開発されています。貴金属(Pd、Ru、Rhなど)や他の遷移金属(Co、Feなど)と比較して、Ni / Al2O3触媒は、メタンに対する触媒活性と選択性が高く、安定性が高く、コストが低いため、広く使用されています。しかし、Ni / Al2O3表面でのNiナノ粒子の焼結と炭素堆積は、触媒の急速な失活につながります。そのため、触媒活性、安定性、耐スコーチ性を向上させるには、促進剤の添加、触媒担体の改質、調製方法の改善が必要です。一般的に、希土類酸化物は不均一触媒において構造促進剤および電子促進剤として使用され、CeO2はNiの分散性を向上させ、金属担体との強力な相互作用を通じて金属Niの特性を変化させます。

MAは、金属の分散性を高め、活性金属が凝集するのを防ぐために広く使用されています。酸素貯蔵容量の高いLa2O3は、変換プロセスで炭素耐性を高め、La2O3は、高い改質活性と弾力性を持つメソポーラスアルミナ上のCoの分散を促進します。La2O3プロモーターは、Co / MA触媒のMDR活性を高め、触媒表面にCo3O4およびCoAl2O4相が形成されます。しかし、高分散La2O3は8nm〜10nmの小さな粒子を持っています。MDRプロセスでは、La2O3とCO2のin-situ相互作用により、La2O2CO3メソ相が形成され、触媒表面のCxHyの効果的な除去が誘発されました。La2O3は、10%Co / MAでより高い電子密度を提供し、酸素空孔を増やすことで水素還元を促進します。 La2O3の添加により、CH4消費の見かけの活性化エネルギーが低下します。そのため、1073KにおけるCH4の転化率は93.7%に向上しました。La2O3の添加により、触媒活性が向上し、H2の還元が促進され、CoO活性点の数が増加し、析出炭素が減少し、酸素空孔が73.3%に増加しました。

Li Xiaofengらは、等容積含浸法により、CeおよびPrをNi/Al2O3触媒に担持した。CeおよびPrを添加すると、H2選択性が向上し、CO選択性が低下した。Pr改質MDRは優れた触媒能を持ち、H2選択性は64.5%から75.6%に向上したが、CO選択性は31.4%から低下した。Peng Shujingらは、ゾルゲル法を用いて、アルミニウムイソプロポキシド、イソプロパノール溶媒、硝酸セリウム六水和物からCe改質MAを調製した。生成物の比表面積はわずかに増加した。Ceの添加により、MA表面での棒状ナノ粒子の凝集が減少した。γ-Al2O3表面の一部のヒドロキシル基は、基本的にCe化合物で覆われていた。 MAの熱安定性が向上し、1000℃で10時間焼成した後も結晶相転移は発生しなかった。Wang Baoweiらは、共沈法を用いてMA材料CeO2-Al2O4を調製した。立方体の微細粒子を含むCeO2はアルミナ中に均一に分散していた。CeO2-Al2O4にCoとMoを担持させたところ、CEO2によってアルミナと活性成分であるCoおよびMoとの相互作用が効果的に抑制された。

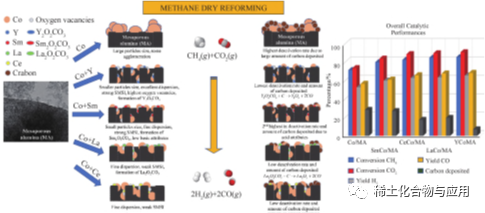

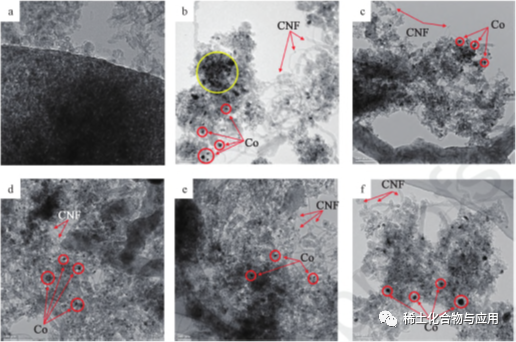

希土類促進剤(La、Ce、Y、Sm)は、MDRのCo / MA触媒と組み合わせられており、そのプロセスは図3に示されています。希土類促進剤は、MAキャリア上のCoの分散を改善し、Co粒子の凝集を抑制します。粒子サイズが小さいほど、Co-MA相互作用が強くなり、YCo/MA触媒の触媒および焼結能力が強くなり、いくつかの促進剤がMDR活性と炭素堆積にプラスの効果をもたらします。図4は、1023K、Co2:ch4:N2 = 1:1:3.1で8時間MDR処理した後のHRTEM iMAgeです。Co粒子は黒い斑点の形で存在し、MAキャリアは灰色の形で存在し、これは電子密度の差によって異なります。 10%Co/MAのHRTEM像(図4b)では、ma担体上にCo金属粒子の凝集が観察されます。希土類触媒の添加により、Co粒子は11.0nm~12.5nmに減少します。YCo/MAはCo-MA相互作用が強く、他の触媒よりも焼結性に優れています。さらに、図4b~4fに示すように、触媒上に中空カーボンナノワイヤー(CNF)が生成され、ガス流と接触することで触媒の失活を抑制します。

図3 希土類元素添加がCo/MA触媒の物理的・化学的性質およびMDR触媒性能に与える影響

3.2.2 脱酸素触媒

CeドープFeベースの脱酸素触媒であるFe2O3 / Meso-CeAlは、CO2をソフト酸化剤として1-ブテンの酸化脱水素によって調製され、1,3-ブタジエン(BD)の合成に使用されました。Ceはアルミナマトリックス中に高度に分散しており、Fe2O3 / mesoは高度に分散しています。Fe2O3 / Meso-CeAl-100触媒は、鉄種が高度に分散し、構造特性が優れているだけでなく、酸素貯蔵能力も優れているため、CO2の吸着と活性化能力が優れています。図5に示すように、TEM画像では、Fe2O3 / Meso-CeAl-100が規則的であることがわかります。MesoCeAl-100のワームのようなチャネル構造は緩く多孔質であり、活性成分の分散に有利であり、同時に、高分散Ceがアルミナマトリックスにうまくドープされていることを示しています。自動車の超低排出ガス基準を満たす貴金属触媒コーティング材は、細孔構造が発達し、水熱安定性が良好で、酸素貯蔵容量が大きいという特徴があります。

3.2.3 自動車用触媒

Pd-Rh担持四級アルミニウム系希土類錯体AlCeZrTiOxおよびAlLaZrTiOxを用いて自動車用触媒コーティング材料を得た。メソポーラスアルミニウム系希土類錯体Pd-Rh/ALCは、耐久性に優れ、CNG車排ガス浄化触媒として成功裏に使用でき、CNG車排ガスの主成分であるCH4の転化効率は97.8%と高い。水熱MAlワンステップ法を採用し、その希土類ma複合材料を調製して自己組織化を実現し、準安定状態と高い凝集性を持つ秩序化されたメソポーラス前駆体を合成し、「化合物成長ユニット」モデルに適合したRE-Al合成により、自動車排ガス浄化用後付け三元触媒コンバータを実現した。

図 4 ma (a)、Co/MA(b)、LaCo/MA(c)、CeCo/MA(d)、YCo/MA(e)、SmCo/MA(f) の HRTEM 像

図5 Fe2O3/Meso-CeAl-100のTEM像(A)とEDS元素図(b、c)

3.3 発光性能

希土類元素の電子は励起されやすく、異なるエネルギー準位間を遷移して光を発します。希土類イオンは、発光材料を調製するための活性剤としてよく用いられます。希土類イオンは、共沈法やイオン交換法を用いてリン酸アルミニウム中空微粒子の表面に担持させることで、発光材料AlPO4∶RE(La,Ce,Pr,Nd)を調製することができます。発光波長は近紫外線領域にあります。MAは、その慣性、低誘電率、低導電性から薄膜化が可能であり、電気・光学デバイス、薄膜、バリア、センサーなどへの応用が可能です。また、一次元フォトニック結晶のセンシング応答、エネルギー生成、反射防止コーティングなどにも応用できます。これらのデバイスは、一定の光路長を持つ積層膜であるため、屈折率と厚さを制御する必要があります。現在、このようなデバイスの設計・製造には、屈折率の高い二酸化チタンや酸化ジルコニウム、屈折率の低い二酸化ケイ素がよく用いられています。表面化学特性の異なる材料の利用範囲が拡大し、高度な光子センサーの設計が可能になりました。光学デバイスの設計において、MA膜やオキシ水酸化物膜の導入は、屈折率が二酸化ケイ素と類似しているものの、化学的特性が異なるため、大きな可能性を秘めています。

3.4 熱安定性

温度の上昇とともに、焼結はMA触媒の利用効果に重大な影響を及ぼし、比表面積が減少し、結晶相中のγ-Al2O3がδ相およびθ相からχ相へと転移する。希土類材料は、化学的安定性と熱的安定性に優れ、適応性が高く、入手しやすく安価な原材料である。希土類元素を添加すると、キャリアの熱安定性、高温酸化耐性、機械的性質が向上し、キャリアの表面酸性度を調整できる。LaとCeは、最も一般的に使用され、研究されている改質元素である。Lu Weiguangらは、希土類元素の添加により、アルミナ粒子のバルク拡散が効果的に防止され、LaとCeがアルミナ表面のヒドロキシル基を保護し、焼結と相転移を抑制し、高温によるメソポーラス構造の損傷が軽減されることを発見した。製造されたアルミナは、依然として高い比表面積と細孔容積を有する。しかし、希土類元素が多すぎても少なすぎても、アルミナの熱安定性が低下する。Li Yanqiuらγ-Al2O3に5%のLa2O3を添加することで、熱安定性が向上し、アルミナ担体の細孔容積と比表面積が増加しました。図6に示すように、γ-Al2O3にLa2O3を添加すると、希土類複合担体の熱安定性が向上します。

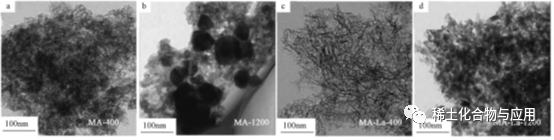

MAにLaをドープしたナノファイバー粒子では、熱処理温度が上昇するとMA-LaのBET表面積と細孔容積はMAよりも高くなり、Laドープは高温での焼結を明らかに抑制する効果があります。図7に示すように、温度の上昇に伴い、Laは粒成長と相転移の反応を抑制しますが、図7aと7cはナノファイバー粒子の蓄積を示しています。図7bでは、1200℃での焼成で生成された大きな粒子の直径は約100nmです。これは、MAの焼結が顕著であることを示しています。さらに、MA-1200と比較して、MA-La-1200は熱処理後に凝集しません。Laを添加すると、ナノファイバー粒子の焼結能力が向上します。より高い焼成温度でも、ドープされたLaはMA表面に高度に分散しています。La改質MAは、C3H8酸化反応におけるPd触媒のキャリアとして使用できます。

図6 希土類元素を含むアルミナと含まないアルミナの焼結構造モデル

図7 MA-400(a)、MA-1200(b)、MA-La-400(c)、MA-La-1200(d)のTEM像

4 結論

希土類改質MA材料の製造と機能応用の進展について紹介する。希土類改質MAは広く利用されているが、触媒応用、熱安定性、吸着などの分野で多くの研究が行われてきたものの、多くの材料はコストが高く、ドーピング量が少なく、秩序性が低く、工業化が難しい。今後は、希土類改質MAの組成と構造を最適化し、適切なプロセスを選択して機能開発に対応する。機能プロセスに基づくプロセス制御モデルを確立し、コストを削減して工業生産を実現する。中国の希土類資源の優位性を最大限に引き出すために、希土類MAの改質メカニズムを解明し、希土類改質MAの製造理論とプロセスを改善する必要がある。

基金プロジェクト:陝西省科学技術総合イノベーションプロジェクト(2011KTDZ01-04-01)、陝西省2019年度特別科学研究プロジェクト(19JK0490)、西安建築科技大学華清学院2020年度特別科学研究プロジェクト(20KY02)

出典:レアアース

投稿日時: 2022年7月4日